Moduly Add-on

SYNC

Moldex3D SYNC je lehce použitelné, multifunkční rozhraní plně integrované do software CAD, které umožňuje plynulý pracovní postup od návrhu plastového výrobku až po simulaci. Díky zabudování Moldex3D přímo do prostředí CAD softwaru, mohou konstruktéři vytvářet a upravovat modely v jejich vlastním známém CAD prostředí, nastavovat procesní podmínky a přímo spouštět profesionální analýzy vstřikování. Moldex3D SYNC je v současnosti k dispozici pro CAD softwary PTC® Creo®, NX a SOLIDWORKS®.

Možnosti:

Pomáha uživatelům synchronizovat změny v konstrukci a ověřovat design výrobků simulacemi v Moldex3D s minimálním úsilí.

Přátelské, snadno použitelné rozhraní zefektivňuje pracovní postup a zkracuje čas potřebný na zaškolení.

Automatické generování vysoce kvalitních sítí šetří čas

Komplexní analýzy poskytují rychlé ověření konstrukce a výroby plastového výlisku

Podporuje pokročilou symetrickou funkci paralelních výpočtů na zvýšení přesnosti a rychlosti analýzy

Obsahuje komplexní databanku materiálů Moldex3D.

CAD Doctor

Moldex3D CADdoctor, je interaktivní nástroj na opravu geometrie dílu, který podporuje import souborů z vícero CAD formátů. Nabízí zjednodušení a ověření geometrie, kontrolu kvality modelu pro CAE analýzu a rovněž automatickou kontrolu a opravu nekvalitní geometrie. Moldex3D CADdoctor pomáhá zvyšovat kvalitu sítí, pro přesnější výsledky analýzy.

Moldex3D CADdoctor byl vyvinut v rámci partnerství mezi společnostmi CoreTech (Moldex3D) a Elysium.

Výhody:

Nabízí možnosti opravy geometrie (režim BLM).

Automatické léčení modelů CAD s porušenými povrchy a chybami geometrie

Zlepšuje kvalitu BLM pro zvýšení přesnosti analýzy

Podporuje import různých nativních modelů CAD: standartní STL, IGES, STEP, s licencí Parasolid, JT, NX(UG), Creo (Pro/E), CATIA V5

Nabízí intuitivní uživatelské rozhraní

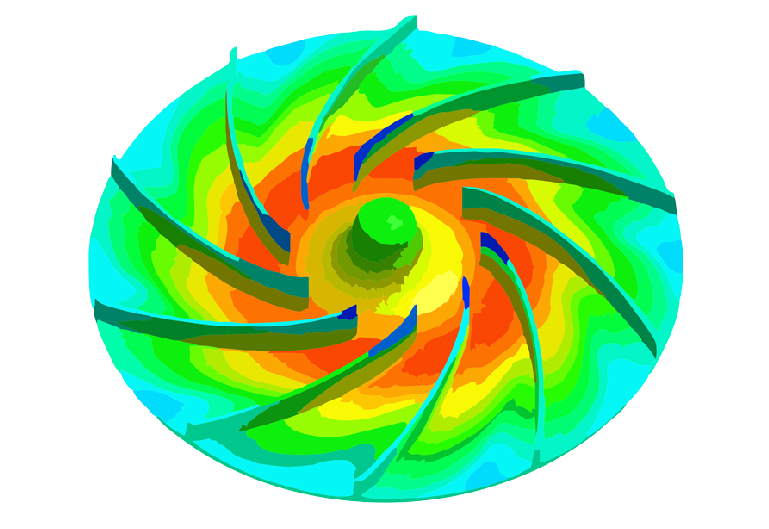

FIBER

Plasty posílené vlákny jsou dnes nosným konštrukčním materiálem pro automobilový, elektrotechnický, stavební a jiný průmysl, kvůli vysokým mechanickým vlastnostem a tepelné odolnosti. Optimalizácí délky, orientace a koncentrace vláken je možné maximalizovat kvalitu výrobku. Orientaci vláken vyvolává proudění taveniny v procesu plnení, což způsobuje anizotropní vlastnosti plastů. Lámaní vláken je způsobené nesprávným designem dílu, vtokové soustavy a procesem vstřikování. Oba problémy zřetelně a srozumitelně pomáhá mapovat a řešit modul Fiber.

Anizotropní orientace vláken má rozhodujúci vliv na nehomogenní smrštení výlisku a jeho pevnost. Výsledky modulu Fiber jsou prvním krokem k dosáhnutí skutečne kvalitního výrobku.

Možnosti:

Předpovídá orientaci, délku a koncentraci vláken pro plasty vyztužené krátkými i dlouhými vlákny

Definuje vliv vláken na deformaci výlisku

Předpovídá pevnost dílů a oblastí studených spojů

Podporuje simulaci orientace pro různé typy plniva (krátké/dlouhé vlákna, minerál atd.)

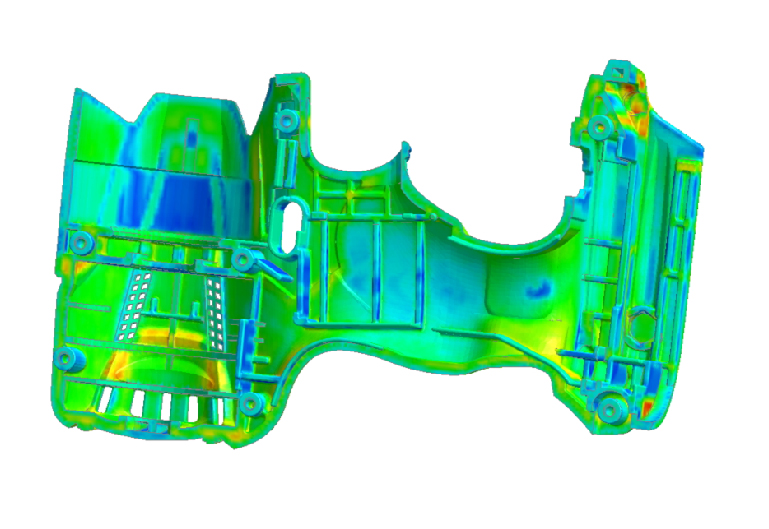

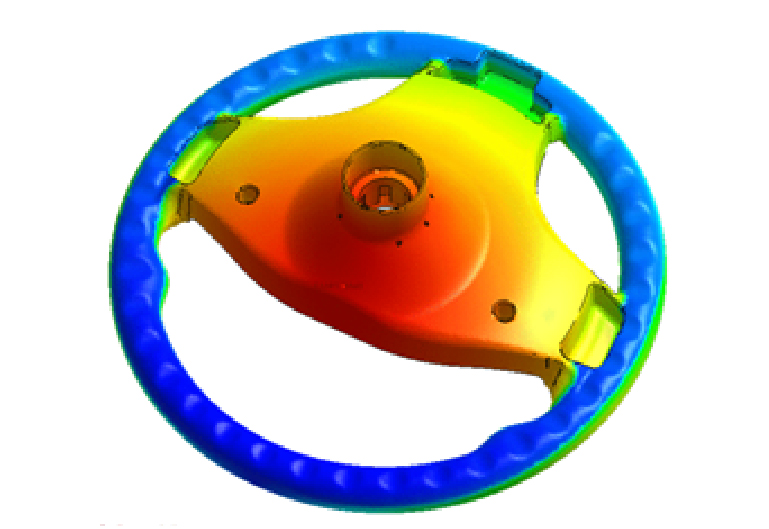

Stress

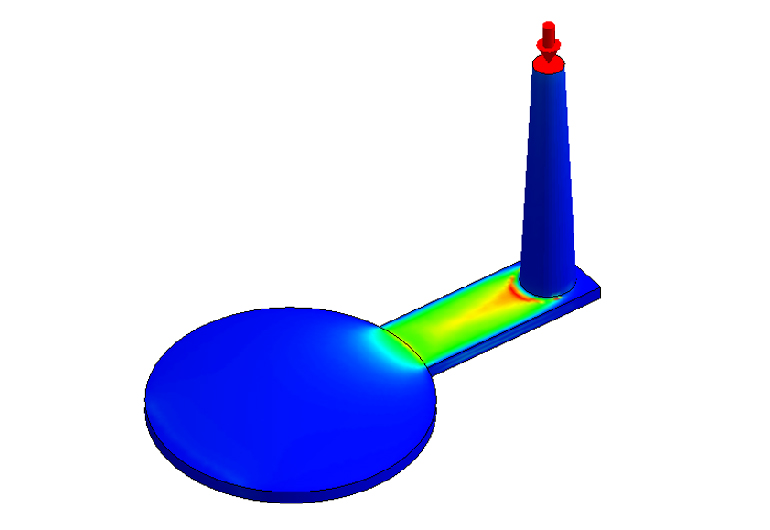

Zabezpečuje rozložení napětí pro díly a vložky dílů. Uživatelé mohou nastavit okrajové podmínky, jako je napětí nebo síla, na vyhodnocení kvality struktury plastů a předpovězení potenciálního porušení nebo deformace.

Výzvy:

Vizualizuje rozložení napětí a deformace dílů a vložek dílů po zatížení

Vyhodnocuje plastické deformace při nastavených vnějších zatíženích

Vyhodnocuje mechanickou pevnost v oblasti studených spojů

Vyhodnocuje odolnost konstrukce s ohledem na orientaci vláken

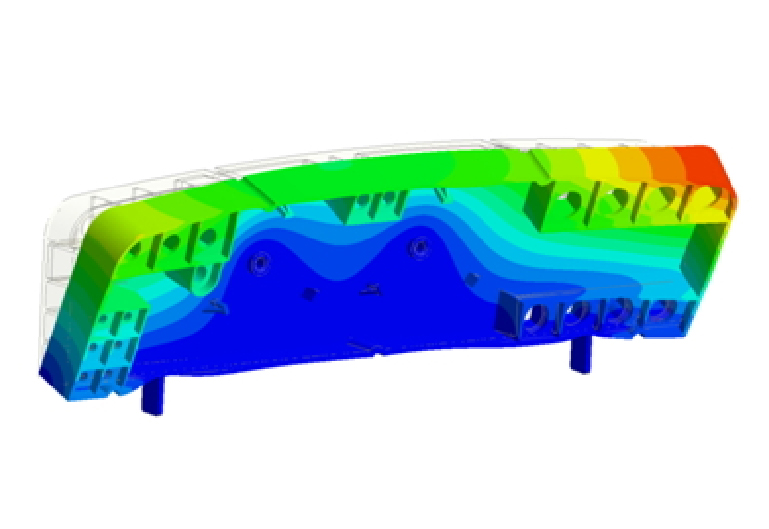

FEA interface

FEA Interface je série modulů integrujících výsledky Moldex3D se softwary pro strukturální analýzu jako je ABAQUS, ANSYS, LS-DYNA, Marc, Nastran a Radioss. Umožňuje exportovat výsledky analýzy orientace vláken, rozložení tlaků, teplot, studených spojů a zbytkových napětí pro další výpočet konstrukčních parametrů v těchto specializovaných softwarech. Moldex3D FEA podporuje i mapování orientace vláken z 3D sítě na 2D skořepinovou síť.

Možnosti:

Výstup 3D solid sítě dílů

Výstup výsledné deformované sítě součástky

Výstup zbytkového napětí a teploty

Možnost namapovat výsledky analýzy z původních sítí na sítě definované uživatelem

Výstup anizotropních mechanických vlastností vyvolaných vlákny (pomocí modulu Micromechanics Interface)

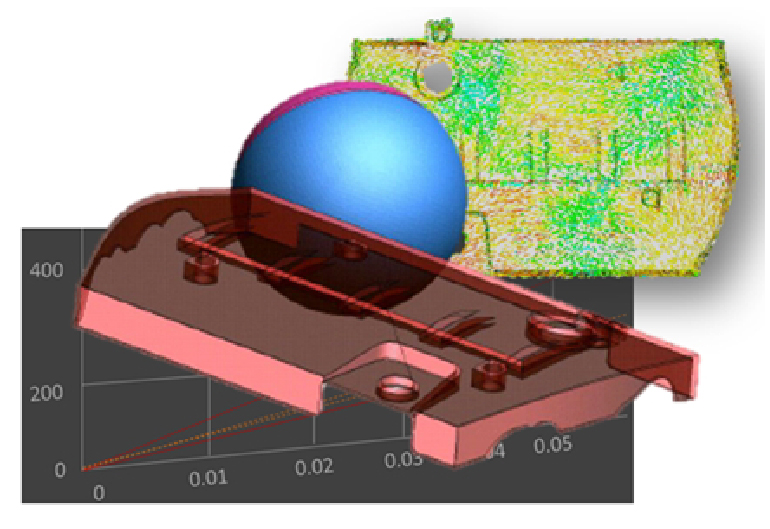

Digimat RP

Pomáhá uživatelům správně navrhnout jejich plastové díly vyztužené vlákny. Uživatelé mohou rychle získat přesný materiálový model vyztužených plastů a použít jej na model konečných prvků na analýzu konstrukce pomocí zjednodušeného pracovního postupu.

Vyztužené plasty se v mnohých průmyslných odvětvích používají jako hlavní materiál na zvýšení pevnosti při malých změnách hmotnosti. Najvetší výzvou pro vývojáře je předpovídat kvalitu konstrukce s jistotou, vyrobené z kompozitního materiálu, protože orientáce vláken vyvolaná v procese formování má velký vliv na mechanické vlastnosti. Moldex3D Digimat-RP je jednoduché, efektivní a zároveň vysoce přesné řešení pro vyztužené plasty, které pomáhá uživatelům správně navrhovat jejich plastové díly vyztužené vlákny. Uživatelé mohou rychle získat přesný materiálový model vyztužených plastů a použít jej na model konečných prvků pro analýzu konstrukce pomocí zjednodušeného pracovního postupu.

Nabídka integrovaného řešení pro vyztužené plasty

Překlenutí mezery mezi vstřikováním a nelineárním modelováním metodou konečných výpočtů plastových dílů

Poskytnout lehce použitelné rozhraní na zkrácení křivky učení

Vytvořit přesný materiálový model pro vyztužené plasty

Podporovat modely elastických, elastoplastických, termoelastických a termoelastoplastických plastů

Podporovat uživatelům definované kritéria poruch kompozitního materiálu

Nabízet víc možností analýzy struktury

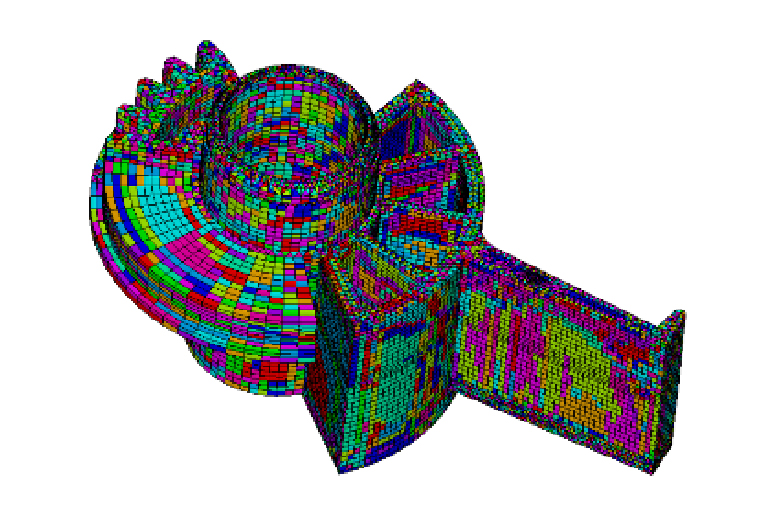

Micromechanics Interface (MMI)

Umožňuje uživatelům získat více materiálových vlastností pro nelineární multi rozsahové materiálové modelování integrací softwaru Digimat nebo Converse před vstupem dat do strukturálního softwaru FEA. Touto konverzí dat se významně rozšíří materiálové údaje o:

anizotropii a heterogenitu vyplývající z morfologie mikrostruktury

nelinearitu, elasto-plasticitu

únavu a porušení

viskoelasticitu, závislosti na rychlosti deformace,

Add-on

Advanced Hot Runner (Horké vtoky)

Slouží na optimalizaci designu systému horkých vtoků formy. Umožňuje namodelování horké vtokové soustavy se všemi jejími detaily (tvar kanálů, trysek, torpéd, jehel včetně jejich pohybů, ohřevů, snímacích senzorů). Vizualizuje viskoelastické chování taveniny při plnění a rozložení teploty uvnitř horkých vtoků a formy. Uživatelé mohou vyhodnotit účinnost a rovnoměrnost ohřevu s cílem optimalizovat návrh horkých vtoků.

Možnosti:

Vizualizuje rozložení teplot v čase v systému horkých kanálů a tělese formy.

Ověřuje systém horkých kanálů a komponentů včetně ohřevných spirál, rozvodů a horkých trysek.

Zlepšuje kvalitu výrobku a poukazuje na potenciální chyby včetně studených spojů, deformací atd.

Odhaluje projev viskozního ohřevu uvnitř horkých kanálů

Pomáhá odhadnout tlakové ztráty v různých segmentech systému horkých kanálů.

Optics

Analyzuje problémy transparentmích optických plastových výrobků vyvolaných fotoelasticitou, ktorá je způsobená vnitřním pnutím (stresem) vznikajícím prouděním a nerovnoměrným tuhnutím taveniny. Modul Moldex3D Optics umožňuje přezkoumat příčiny vzniku dvojlomu, retardace světla, graficky zobrazit obrazce izoklínů a izochromat a optimalizovat jejich polohu a intenzitu ve výrobku.

Je též možné exportovat deformovaný tvar a rozložení lomu do specializovaného softwaru CODE V na ověření a optimalizaci návrhu.

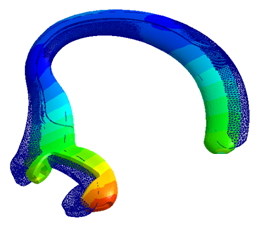

Viscoelasticity

Počítá s variabilitou viskozity a elasticity taveniny při různých teplotních podmínkách a z toho vyplývající orientaci makromolekul, což se projevuje zbytkovým napětím v hotovém výrobku. Zbytkové napětí (vnitřní pnutí) má výrazný vliv na deformace, pevnost a optické vlastnosti výlisku.

Moldex3D Viscoelasticity pomáhá užívatelům vizualizovat změny polymeru v průběhu času v dutině; navíc je ho možno integrovat s moduly Warp nebo Optics, které poskytují pokročilé analýzy.

Možnosti:

Vyhodnocuje viskózní a elastické vlastnosti plastových materiálů

Předpovídá zbytkové napětí vyvolané prouděním, dotlakem a chlazením a vizualizuje jeho rozložení

Předpovídat chování napětí v průběhu tuhnutí a relaxačních procesů

Předpovídat maximální normálové napětí a smykové napětí v každém bodě konečného výrobku

Kombinovat analýzu zbytkového napětí s předpovídáním optických vlastností (pomocí modulu Optika)

Předpovídání zbytkového napětí

Zbytkové napětí do velké míry souvisí s viskoelastickými vlastnostmi polymerů. Je ho možné klasifikovat jako tepelné indukované a průtokem indukované zbytkové napětí. Výrazně ovlivňuje pevnost výrobku a může způsobit únavové porušení.

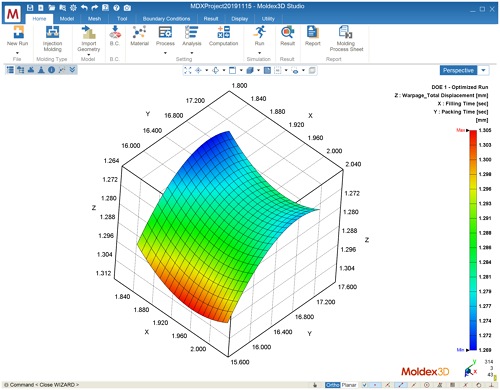

Expert (DOE)

Moldex3D Expert, pomáhá optimalizovat podmínky procesu, design dílu a formy pomocí metody DOE (Design Of Experiment). Modul Expert podle zvolených parametrů/faktorů automaticky vytvoří a spočítá varianty analýzy a poskytne jejich grafické vyhodnocení.

Možnosti:

Optimalizuje design a proces

Zkracuje čas cyklu a snižuje výrobní náklady

Zvyšuje kvalitu a efektivnost výroby

Optimalizuje pozici ústí vtoku a velikost vtoků

Add-on

Compresion Molding

(Lisování)

Simuluje proces lisování, při kterém se lisovací polymer zvaný náplň nebo směs, přetláčí do předehřáté dutiny formy pod tlakem, dokud náplň nevytvrdne. Moldex3D pomáhá uživatelům kontrolovat potenciální chyby z rozložení tepla a tlaku, vybrat vhodné materiály a optimalizovat podmínky procesu.

Moldex3D podporuje mnoho materiálů s obsahem nekonečných vláken včetně termoplastů GMT, LFT-G a LFT-D. Moldex3D podporuje i reaktoplasty jako jsou SMC a BMC.

Vlastnosti:

Simuluje proces lisování s designem jedné nebo vícero náplní

Vizualizuje rozložení tlaku, objemové smrštění, zbytkové napětí, rozložení orientace vláken atd.

Předvídá potenciální chyby při lisování, například vytíkání nebo přetoky

Optimalizuje podmínky procesu, jako je rychlost, síla lisování nebo teplota formy

Podporuje analýzy orientace vláken

Add-on

Injection compresion molding ICM

(Vstřikování s dolisováním)

Vstřikování s dolisováním (ICM) je výrobní proces, který kombinuje techniky vstřikování a lisování. Forma není vo fázi plnění úplně uzavřená. Po částečném naplnění dutiny formy taveninou, dojde k úplnému uzavření formy. Proces vstřikování je takto ukončený procesem lisování (uzavřením formy)

Vstřikově-kompresní lisování (ICM) kombinuje výhody konvenčního vstřikování s výhodami lisování, což se s výhodou používá na vstřikování velmi tenkostěnných výrobků, výrobků s nízkým vnitřním pnutím či na přenos jemného dezénu z formy na výrobek. Modul ICM pomáhá optimalizovat tento náročný proces.

Vlastnosti:

Poskytuje kompletní simulaci procesu plnění, dotlaku, chlazení a deformace

Vizualizuje výsledky vektoru rychlosti, orientace vláken, rozložení tlaku, plnícího tlaku, uzavírací síly atd.

Optimalizuje podmínky procesu, jako je například kompresní mezera nebo čas zpoždení lisování

Předpovídá orientaci molekul, smrštení, deformaci a zbytkové napětí

Vizualizuje procesy vstřikování a lisování v průběhu času v dutině

Poskytuje informace na zlepšení odvzdušnění

Add-on

Povder injection molding PIM

(Vstřikování prášku)

Vizualizuje proces lisování plastového materiálu (pojivo) vysoce plněného kovovým nebo keramickým práškem. Uživatelé mohou pozorovat chování taveniny, vliv smykové rychlosti, studených spojů, objemového smrštění a optimalizovat design dílu, formy a podmínky procesu.

Technologie vstřikování prášku (PIM) vznikla v roce 1973. Při tomto procesu se jemný kovový nebo keramický prášek smísí s odměřeným množstvím pojiva, aby se vytvořila vstupní surovina (feedstock). Procesem vstřikování se vyrobí tzv. green part, který následně prochází procesem odstraňování pojiva (debinding process) a zapékání (sintering). Výsledkem je kovový/keramický výrobek hlavně se složitým designem, s kvalitním povrchem a přesnými rozměry.

Vlastnosti:

Vizualizuje chování toku vstupní plastové suroviny vysoce plněné práškem

Předpovídá potenciální chyby při lisování jako jsou deformace, objemové smrštení (vakuoly)

Vyhodnocuje vliv smykové rychlosti na koncentraci prášku (černé čáry) – vzhled výrobku

Optimalizuje podmínky procesu jako je teplota nebo rychlost plnění

Add-on

Gas-Assisted Injection Molding (GAIM)

Vstřikování za pomoci plynu

Vizualizuje chování taveniny po vstříknutí plynu do dutiny formy skrz speciální trysku. Uživatelé mohou předvídat typické problémy GAIM, jako je například rozvětvení vzduchové dutiny, přetrhnutí stěny nebo rohový efekt.

Vstřikování za pomoci plynu (GAIM) zabezpečuje mechanickou pevnost, rozměrovou stabilitu tlustostěnných výlisků, eliminuje deformace a propadliny povrchu výrobků a redukuje zbytková napětí. V systému GAIM se plastové výrobky lisují při nižším vstřikovacím tlaku s menším množstvím materiálu, což přináší úspory energie a hmotnosti.

V případě GAIM se hlavní výzvou stává kontrola plynu vzhledem k rozdílným vlastnostem a odporům proudění plynu a plastu. Moldex3D GAIM poskytuje nástroje na simulaci plynu vstřikovaného do dutin buď přes vstupy taveniny nebo přes jakékoli specifické vstupy plynu. 3D model umožňuje uživateľům vizualizovat pronikání plynu do dutiny formy a dále optimalizovat návrh dílu/formy a nastavení procesu.

Vlastnosti:

Vizualizuje penetraci plynu a poměr dutého jádra v průběhu času v jakémkoli místě formy.

Optimalizuje parametry času vstupu/opoždění vstřiku plynu, počtu a pozice bodů vstřiku plynu, pozice a velikost přetokových kavit a další

Umožňuje simulovat různé metody vstřikování za pomoci plynu jako jsou procesy s krátkým vstřikováním, plným vstřikováním a přetečením.

řřAdd-on

Water-Assisted Injection Molding (WAIM)

Vstřikování s podporou vody

Vizualizuje dynamiku procesu vstřikování dutých výlisků za pomoci vody. Díky vizualizaci chování se průniku kapaliny do dutiny formy mohou uživatelé definovat přetokovou kavitu a optimalizovat podmínky procesu.

Vstřikování s podporou vody (WAIM) je speciální vstřikování vyvinuté ze vstřikování s podporou plynu (GAIM) s téměř stejnou myšlenkou, pouze místo inertního plynu se používá voda. Voda sloužící jako levný dotlakový materiál má vysokou tepelnou kapacitu, tepelnou vodivost, proto významně zkracuje čas cyklu.

Vlastnosti:

Vizualizuje distribuce tloušťky stěny a poměr dutiny a stěny

Odkrývá potenciální chyby jako jsou studené spoje, tokové čáry, smrštení

Optimalizuje kontrolu přetoku vody, času a místa vstupu, oblasti přetoku atd.

Vizualizuje dynamické chování vstřikování polymeru a pronikání vody do dutiny

Podporuje funkci push-back na stanovení bodu přepnutí v procesu plného plnění bez přetoku

Co-Injection Molding (CoIM)

Vizualizuje sekvenční proces vstřikování dvou plastových materiálů do sendvičové struktury s povrchovou vrstvou a jádrem. Uživatel může optimalizovat záměrný průnik jádra na povrchu dílu.

Procesem souběžného vstřikování se vyrábí plastový díl s vrstvenou strukturou pláště a jádra. Do formy se nejdříve vstříkne materiál pláště, potom materiál jádra a stroj opět vstříkne materiál pláště, aby uzavřel jádro. Proto je možno vyrobit výrobek s požadovaným vzhledem vnějšího materiálu pláště. Díky tomuto charakteru se co-injection ve velké míře využívá na to, aby se jako materiál jádra (2. vstřiku) mohli opakovaně použít regranuláty a materiálová drť, což přináší výhody pro životní prostředí a snížení nákladů, nebo naopak je tento proces schopný zabezpečit pevnost výrobku použitím vysoce houževnatého plastu v jádru.

Vlastnosti:

Vizualizuje chování toku materiálů pláště a jádra před a po průniku.

Předpovídá průběh nárůstu jádra v oblasti průniku

Optimalizuje tloušťku geometrie a podmínky procesu na základě předpovědi prierazu.

Zohledňuje teplotní nerovnováhu a změny tlakového odporu pláště a jádra

Bi-Injection Molding

(BiIM)

Vizualizuje proces vstřikování dvou materiálů na sobě nezávislých do dutiny formy. Uživatelé mohou definovat typ materiálu, nastavit nezávislé parametry plnění a dotlaku pro každý materiál a sledovat změny průtoku ze dvou vstupů taveniny.

Bi-Injection Molding je jednou z variant vícekomponentního vstřikování. Obyčejně se používá na dvoubarebné výrobky, jako jsou automobilová světla, kryty mobilů, zubní kartáčky apod. Při tomto procesu se do jedné dutiny formy vstřikují dva plastové materiály přes dva nezávislé vtoky. Plastové toky se v dutině setkají a výsledkem je různorodá konfigurace. Polohu hraniční čáry je možno definovat prostřednictvím regulace průtoku. Proto je velmi důležité využívat Moldex3D při ověřování a optimalizaci návrhů dílů/forem, parametrů procesu atd.

Co dokáže Moldex3D?

Vizualizuje chování čela taveniny ze dvou vstupů do dutiny

Předpovídá potenciální umístění studených spojů

Sleduje orientaci toku částic polymeru

Demonstruje změny rychlosti proudění ze dvou vstupů taveniny

Foam Injection Molding

(FIM)

Simuluje vznik a růst mikrobublinek při vstřikování taveniny do dutiny formy. Moldex3D Foam Injection Molding pomáhá uživatelům určit optimální parametry zpracování na odstranění potenciálních chyb a problému s deformacemi.

Vstřikování pěny, jako je MuCell® a chemické napěňování (CBA), je schopné hromadně vyrábět díly se složitou geometrií a vynikající rozměrovou stabilitou a je široce používané v automobilovém průmyslu, elektronických/elektrických výrobcích, stavebnictví, venkovních výrobcích a mnohých dalších aplikacích. U procesu MuCell® se superkritická kapalina (SCF), obyčejně dusík (N2) nebo oxid uhličitý (CO2), smísí s polymerovou taveninou, čímž se vytvoří jednofázový roztok polymeru a plynu, který se potom vstříkne do dutiny formy a nakonec se ve výrobku vytvoří mikrobubliny. V procese CBA se chemické napěňovadla mísí s plastovými granuláty jako barviva nebo přísady. Chemická reakce proběhne ve válci vstřikolisu a plyn se rozpustí v tavenině. Plynové bublinky začnou růst v průběhu fáze plnení, přičemž se uvolní tlak a vytvoří se ve výrobku.

Výhody této technologie jsou nižší vstřikovací tlaky, nižší teploty, kratší čas cyklu, méně energie a méně materiálu. Avšak i přes všechny výhody přidání superkritické kapaliny komplikuje chování taveniny, morfologie materiálu a kvality povrchu výrobku, což bráni rozvoji a širšímu přijetí tohoto procesu.

Vlastnosti:

Simuluje vznik a růst bublin při vstřikování taveniny do dutiny.

Vypočítá velikost buněk, jejich počet, rozložení hustoty, objemové smrštění atd.

Pomáhá optimalizovat geometrii dílů, pravidla návrhu stěny dílů a tloušťky žeber se liší od konvenčního procesu vstřikování.

Předpovídá vliv struktury bublin na deformaci a vzhled součástky

Add-on

Resin Transfer Molding

(RTM)

Tvárnenie s prenosom živice

Využíva neizotermickú 3D analýzu a vizualizuje správanie toku pre rôzne aplikácie. Používatelia môžu overiť vplyv zmeny typu a orientácie vláknovej tkaniny.

Tvárnenie s prenosom živice (RTM) je jedným z procesov tvárnenia tekutých kompozitov (LCM). Proces RTM sa používa v mnohých aplikáciách, pretože dokáže skrátiť čas výroby a zabezpečiť vysokú pevnosť výrobkov.

Schopnosti:

Add-on

Chemical Foaming Molding

(CFM)

Tvárnenie chemickej peny

Tvarovanie chemickej peny (CFM) je proces vstrekovania, pri ktorom sa dutina úplne vyplní penou, ktorá vzniká chemickými reakciami.

Tvarovanie chemickej peny (CFM) je procesom tvarovania, pri ktorom sa dutina úplne vyplní polymérnou penou vznikajúcou pri chemických reakciách. Formovanie polyuretánovej (PU) peny je najbežnejší proces formovania pri formovaní chemickej peny. Podľa mechanických vlastností možno výrobky z PU peny rozdeliť do dvoch kategórií: tuhá a pružná pena. Tuhá pena sa nevracia do pôvodného stavu po stlačení, ale pružná pena má schopnosť vrátiť sa do pôvodného stavu po zdeformovaní.

Schopnosti: